Kallëp me porosi prej çeliku të pandryshkshëm OEM të prodhuara nga derdhja e investimit të dyllit të humbur dheShërbimet e përpunimit CNC. Çelik inox AISI 316 / CF8M përdoret gjerësisht për të prodhuar kapakun e pompës së pandryshkshme ose mbulesën fundore për shkak të performancës së tij të mirë kundër ndryshkut.

Çelik inox ka një përmbajtje minimale kromi prej 10.5%, duke e bërë atë më rezistent ndaj mjediseve të lëngshme korrozive dhe ndaj oksidimit. Është shumë rezistent ndaj korrozionit dhe rezistent ndaj konsumit, siguron përpunueshmëri të shkëlqyer dhe është i njohur për pamjen e tij estetike. Derdhjet investuese prej çeliku inox janë "rezistente ndaj korrozionit" kur përdoren në mjedise të lëngshme dhe avujsh nën 1200°F (650°C) dhe "rezistente ndaj nxehtësisë" kur përdoren mbi këtë temperaturë.

Elementet e aliazhit bazë të çdo derdhjeje investimi me bazë nikel ose çelik inox janë kromi, nikeli dhe molibdeni (ose "moly"). Këta tre komponentë do të përcaktojnë strukturën e kokrrizave dhe vetitë mekanike të derdhjes dhe do të jenë të dobishme në aftësinë e derdhjes për të luftuar nxehtësinë, konsumimin dhe korrozionin.

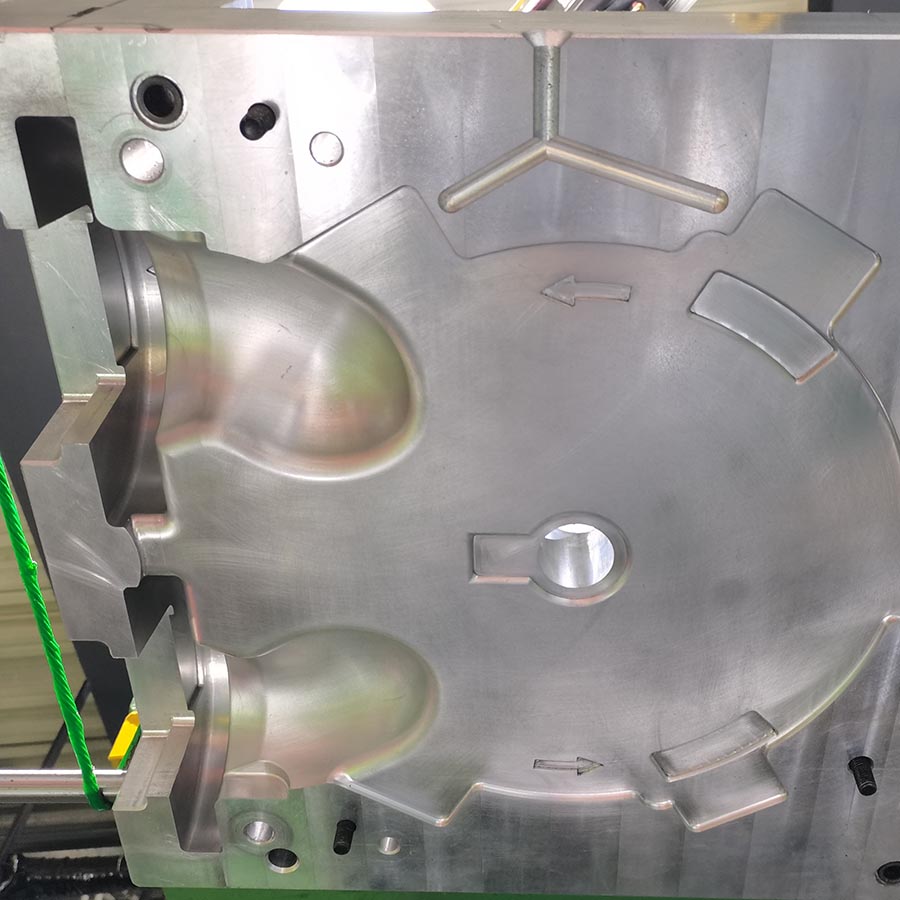

Fonderia jonë mund të prodhojëderdhje investimi me porosi prej çeliku inoxqë përputhen me specifikat tuaja të sakta të dizajnit. Për pjesët që variojnë nga dhjetëra gram në dhjetëra kilogramë ose më shumë, ne ofrojmë toleranca të ngushta dhe përsëritshmëri të qëndrueshme nga pjesë në pjesë.

Zakonisht, çeliku inox duhet të derdhet ngaprocesi i derdhjes me saktësi të investimitme sol silicë si lidhje. Derdhjet e solit silicë prej çeliku inox kanë një shkallë shumë të lartë të saktësisë së sipërfaqes dhe performancës.

Për shkak të vetive fizike unike, derdhjet prej çeliku inox janë të njohura në një gamë të gjerë aplikimesh, veçanërisht ato në mjedise të vështira. Tregjet e zakonshme për derdhjet e investimit të çelikut inox përfshijnë naftën dhe gazin, energjinë e lëngjeve, transportin, sistemet hidraulike, industrinë ushqimore, harduerët dhe bravat, bujqësinë...etj.

▶ Aftësitë eInvestime derdhje shkritore

• Madhësia maksimale: 1000 mm × 800 mm × 500 mm

• Gama e peshës: 0.5 kg - 100 kg

• Kapaciteti vjetor: 2000 ton

• Materialet e lidhjes për ndërtimin e guaskës: Silica Sol, Uji Xham dhe përzierjet e tyre.

• Tolerancat: Sipas kërkesës.

▶ Procesi kryesor i hedhjes së investimeve

• Dizajni i modeleve dhe veglave → Krijimi i kapakut metalik → Injektimi i dyllit → Montimi i llumit → Ndërtimi i guaskës → Depilimi → Analiza e përbërjes kimike → Shkrirja dhe derdhja → Pastrimi, bluarja dhe shpërthyerja → Përpunimi pas ose paketimi për dërgesë

▶ Si inspektojmëKallëp dylli të humbur

• Analiza sasiore spektrografike dhe manuale

• Analiza metalografike

• Inspektimi i fortësisë Brinell, Rockwell dhe Vickers

• Analiza e vetive mekanike

• Testimi i ndikimit në temperaturë të ulët dhe normale

• Inspektimi i pastërtisë

• Inspektimi i UT, MT dhe RT

▶ Procesi i Post-Casting

• Shkarkim & Pastrim

• Shpërthim me gjuajtje / Rrërë

• Trajtimi me nxehtësi: Normalizim, Shuarje, Kalitje, Karburizim, Nitrizim

• Trajtimi i sipërfaqes: Pasivim, Anodizim, Elektrolim, Veshje me Zink të nxehtë, Veshje me Zink, Nikelim, Lustrim, Elektropolizim, Lyerje, GeoMet, Zintec.

• Përpunimi: Turnim, Frezim, Thërrim, Shpim, Honing, Bluarje.

▶ Përparësitë e procesit të hedhjes së investimeve:

• Mbarim i shkëlqyer dhe i lëmuar i sipërfaqes

• Toleranca të ngushta dimensionale.

• Forma komplekse dhe të ndërlikuara me fleksibilitet dizajni

• Aftësia për të derdhur mure të hollë, pra një komponent më i lehtë i derdhjes

• Përzgjedhje e gjerë e metaleve dhe lidhjeve të derdhura (me ngjyra dhe me ngjyra)

• Drafti nuk kërkohet në dizajnin e kallëpeve.

• Zvogëloni nevojën për përpunim dytësor.

• Mbetje të pakta materiale.