zakon i Kinësprodukte derdhje investimi prej çeliku inoxsipas vizatimeve dhe kërkesave.

Çelik inox ka një përmbajtje minimale kromi prej 10.5%, duke e bërë atë më rezistent ndaj mjediseve të lëngshme korrozive dhe ndaj oksidimit. Është shumë rezistent ndaj korrozionit dhe rezistent ndaj konsumit, siguron përpunueshmëri të shkëlqyer dhe është i njohur për pamjen e tij estetike. Derdhjet investuese prej çeliku inox janë "rezistente ndaj korrozionit" kur përdoren në mjedise të lëngshme dhe avujsh nën 1200°F (650°C) dhe "rezistente ndaj nxehtësisë" kur përdoren mbi këtë temperaturë. Elementet e aliazhit bazë të çdo derdhjeje investimi me bazë nikel ose çelik inox janë kromi, nikeli dhe molibdeni (ose "moly"). Këta tre komponentë do të përcaktojnë strukturën e kokrrizave dhe vetitë mekanike të derdhjes dhe do të jenë të dobishme në aftësinë e derdhjes për të luftuar nxehtësinë, konsumimin dhe korrozionin.

Zakonisht, çeliku inox duhet të derdhet ngaprocesi i derdhjes me saktësi të investimitme sol silicë si lidhje. Derdhjet e solit silicë prej çeliku inox kanë një shkallë shumë të lartë të saktësisë së sipërfaqes dhe performancës.

Për shkak të vetive fizike unike, derdhjet prej çeliku inox janë të njohura në një gamë të gjerë aplikimesh, veçanërisht ato në mjedise të vështira. Tregjet e zakonshme për derdhjet e investimit të çelikut inox përfshijnë naftën dhe gazin, energjinë e lëngjeve, transportin, sistemet hidraulike, industrinë ushqimore, harduerët dhe bravat, bujqësinë...etj.

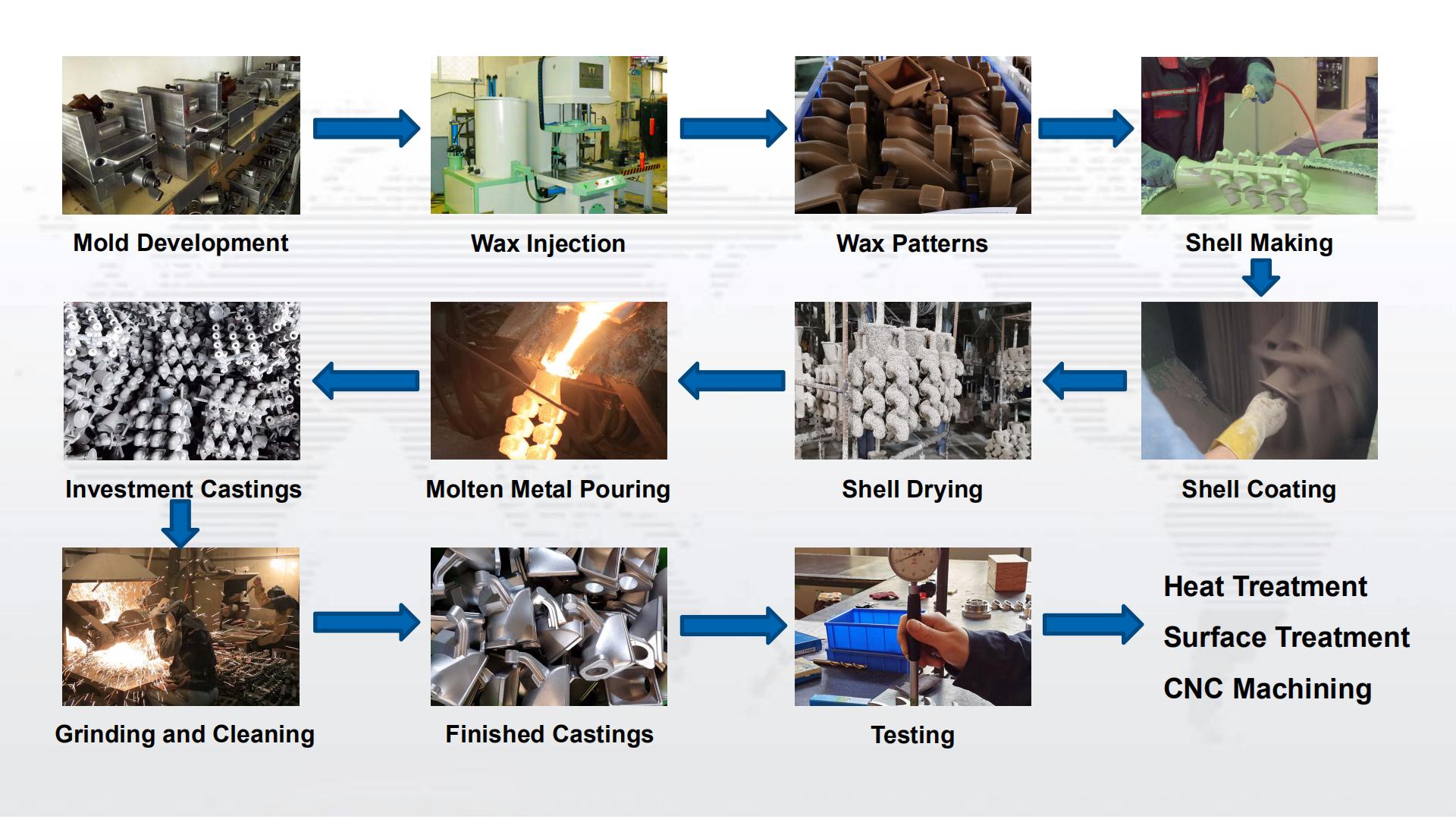

Derdhja e investimit (dylli i humbur) është një metodë e derdhjes me saktësi të detajeve komplekse në formë afër rrjetës duke përdorur përsëritjen e modeleve të dyllit. Hedhja e investimeve ose dylli i humbur është një proces formimi metalik që zakonisht përdor një model dylli të rrethuar nga një guaskë qeramike për të bërë një kallëp qeramike. Kur guaska thahet, dylli shkrihet duke lënë vetëm mykun. Pastaj komponenti i derdhjes formohet duke derdhur metalin e shkrirë në kallëp qeramik.

Procesi është i përshtatshëm për prodhimin e përsëritshëm të përbërësve në formë rrjete nga një shumëllojshmëri metalesh të ndryshme dhe lidhjeve me performancë të lartë. Megjithëse përdoret përgjithësisht për derdhje të vogla, ky proces është përdorur për të prodhuar korniza të plota të dyerve të avionëve, me derdhje çeliku deri në 500 kg dhe derdhje alumini deri në 50 kg. Krahasuar me proceset e tjera të derdhjes, si p.sh. hedhja me rrymë ose hedhja me rërë, mund të jetë një proces i shtrenjtë. Megjithatë, komponentët që mund të prodhohen duke përdorur derdhje investimi mund të përfshijnë konturet e ndërlikuara dhe në shumicën e rasteve përbërësit janë hedhur afër formës së rrjetës, kështu që kërkojnë pak ose aspak ripërpunim pasi të hidhen.

Në procesin e derdhjes së investimit, depilimi dhe pjekja e guaskës janë gjithashtu procese që kërkojnë vëmendje. Pas formimit të dyllit, veshjes, tharjes dhe proceseve të tjera, hapi tjetër është kryerja e depilimit dhe pjekjes së guaskës. Depilimi është ngrohja e dyllit në guaskën e mykut me anë të ujit të nxehtë ose avullit për të bërë që dylli të rrjedhë nga guaska e kallëpit.

▶ Materiale për derdhje investimi, procesi i derdhjes së dyllit të humbur:

• Çeliku i karbonit: AISI 1020 - AISI 1060, C30, C40, C45.

• Lidhjet e çelikut: ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo...etj sipas kërkesës.

• Çelik inox: AISI 304, AISI 304L, AISI 316, AISI 316L, 1.4401, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571 dhe lloje të tjera çeliku inox.

• Tunxh, bakër i kuq, bronz ose metale të tjera të lidhjeve me bazë bakri: ZCuZn39Pb3, ZCuZn39Pb2, ZCuZn38Mn2Pb2, ZCuZn40Pb2, ZCuZn16Si4

• Çeliku rezistent ndaj korrozionit, Çeliku rezistent ndaj ujit të detit, Çeliku me temperaturë të lartë, Çeliku me tërheqje të lartë, Çeliku i dyfishtë.

• Materiale të tjera sipas kërkesave tuaja unike ose sipas standardeve ASTM, SAE, AISI, ACI, DIN, EN, ISO dhe GB

▶ Aftësitë e Investimeve Casting Foundry

• Madhësia maksimale: 1000 mm × 800 mm × 500 mm

• Gama e peshës: 0.5 kg - 100 kg

• Kapaciteti vjetor: 2000 ton

• Materialet e lidhjes për ndërtimin e guaskës: Silica Sol, Uji Xham dhe përzierjet e tyre.

• Tolerancat: Sipas kërkesës.

▶ Procedura kryesore e prodhimit

• Dizajni i modeleve dhe veglave → Krijimi i kapakut metalik → Injektimi i dyllit → Montimi i llumit → Ndërtimi i guaskës → Depilimi → Analiza e përbërjes kimike → Shkrirja dhe derdhja → Pastrimi, bluarja dhe shpërthyerja → Përpunimi pas ose paketimi për dërgesë

▶ Procesi i Post-Casting

• Shkarkim & Pastrim

• Shpërthim me gjuajtje / Rrërë

• Trajtimi me nxehtësi: Normalizim, Shuarje, Kalitje, Karburizim, Nitrizim

• Trajtimi i sipërfaqes: Pasivim, Anodizim, Elektrolim, Veshje me Zink të nxehtë, Veshje me Zink, Nikelim, Lustrim, Elektropolizim, Lyerje, GeoMet, Zintec.

• Përpunimi: Turnim, Frezim, Thërrim, Shpim, Honing, Bluarje.

▶ Përparësitë e komponentëve të derdhjes së investimeve:

• Mbarim i shkëlqyer dhe i lëmuar i sipërfaqes

• Toleranca të ngushta dimensionale.

• Forma komplekse dhe të ndërlikuara me fleksibilitet dizajni

• Aftësia për të derdhur mure të hollë, pra një komponent më i lehtë i derdhjes

• Përzgjedhje e gjerë e metaleve dhe lidhjeve të derdhura (me ngjyra dhe me ngjyra)

• Drafti nuk kërkohet në dizajnin e kallëpeve.

• Zvogëloni nevojën për përpunim dytësor.

• Mbetje të pakta materiale.

▶ Pse zgjidhni RMC për pjesët me porosi të derdhjes së dyllit të humbur?

• Zgjidhje e plotë nga një furnizues i vetëm, duke filluar nga dizajni i modeleve të personalizuara deri te derdhjet e përfunduara dhe proceset dytësore duke përfshirë përpunimin CNC, trajtimin termik dhe trajtimin e sipërfaqes.

• Propozime për uljen e kostos nga inxhinierët tanë profesionistë bazuar në kërkesën tuaj unike.

• Kohëzgjatja e shkurtër për prototipin, hedhjen e provës dhe çdo përmirësim të mundshëm teknik.

• Materialet e lidhura: Silica Col, Water Glass dhe përzierjet e tyre.

• Fleksibilitet prodhimi për porosi të vogla deri në porosi masive.

• Aftësi të forta të prodhimit të kontraktimit.

-

Derdhje me rërë prej gize me porosi

-

Pjesë përpunuese CNC prej gize duktile

-

Derdhje investimi prej gize duktile

-

Kallëp rërë të veshur me rrëshirë prej gize duktile

-

Pjesë për derdhje me rërë prej gize

-

Derdhje urte prej gize

-

Kallëp me porosi për investime nga çeliku inox

-

Duplex inox 2205 / 2507 Investment C...

-

Hedhje dylli e humbur prej çeliku inox

-

Produkt prej çeliku të pandryshkshëm për derdhje dylli të humbur

-

Forcimi i reshjeve Kallëp prej çeliku inox

-

Derdhje investimi prej çeliku inox 304/CF8