Në RMC Casting Foundry, ne miratojmëmyk rëre i veshur me rrëshirë(pa proces pjekjeje dhe vetëforcimi) për derdhjen e bronzit, bronzit dhe lidhjeve të tjera me bazë bakri.

derdhje tunxhipërdoren gjerësisht në fushën e valvulave dhe pompave për shkak të performancës së shkëlqyer të materialeve prej bronzi. Në RMC Foundry, ne kryesisht prodhojmëderdhje bronzime derdhje me rërë të gjelbër, derdhje me rërë të veshur me rrëshirë,derdhje investimidhe për derdhjet e mëdha prej bronzi, ne miratojmë gjithashtu procesin e derdhjes së humbur të shkumës dhe hedhjes me vakum. Në përgjithësi, derdhjet prej bronzi të prodhuara nga derdhja me rërë janë kategoria kryesore në shkritoren tonë.

Një aliazh bakri me zink si elementi kryesor lidhës zakonisht quhet bronz. Lidhja binare bakër-zink quhet bronz i zakonshëm, dhe bronzi tresh, kuaternar ose me shumë elementë i formuar duke shtuar një sasi të vogël elementësh të tjerë në bazë të lidhjes bakër-zink quhet bronz special. Bronzi i derdhur përdoret për prodhimin e bronzit për derdhjet. Derdhjet prej tunxhi përdoren gjerësisht në prodhimin e makinerive, valvulave dhe pompave, anijeve, aviacionit, automobilave, ndërtimit dhe sektorëve të tjerë industrialë, duke zënë një peshë të caktuar në materialet e rënda të metaleve me ngjyra, duke formuar seri bronzi të derdhur.

Krahasuar me bronzin dhe bronzin, tretshmëria e ngurtë e zinkut në bakër është shumë e madhe. Nën ekuilibrin normal të temperaturës, rreth 37% e zinkut mund të tretet në bakër, dhe rreth 30% e zinkut mund të tretet në gjendjen e derdhur, ndërsa kallaji bronzi në gjendjen e derdhur, fraksioni masiv i tretshmërisë së ngurtë të kallajit. në bakër është vetëm 5% deri në 6%. Pjesa masive e tretshmërisë së ngurtë të bronzit të aluminit në bakër është vetëm 7% deri në 8%. Prandaj, zinku ka një efekt të mirë forcues të tretësirës së ngurtë në bakër. Në të njëjtën kohë, shumica e elementeve aliazh gjithashtu mund të shpërndahen në bronz në shkallë të ndryshme, duke përmirësuar më tej vetitë e tij mekanike, në mënyrë që bronzi, veçanërisht disa prej bronzi të veçantë të ketë karakteristikat e forcës së lartë. Çmimi i zinkut është më i ulët se ai i aluminit, bakrit dhe kallajit dhe është i pasur me burime. Sasia e zinkut të shtuar në bronz është relativisht e madhe, kështu që kostoja e bronzit është më e ulët se bronzi i kallajit dhe bronzi alumini. Tunxh ka një gamë të vogël të temperaturës së ngurtësimit, rrjedhshmëri të mirë dhe shkrirje të përshtatshme.

Për shkak se bronzi ka karakteristikat e lartpërmendura të forcës së lartë, çmimit të ulët dhe performancës së mirë të derdhjes, bronzi ka më shumë varietete, prodhim më të madh dhe aplikim më të gjerë se bronzi i kallajit dhe bronzi i aluminit në lidhjet e bakrit. Sidoqoftë, rezistenca ndaj konsumit dhe rezistenca ndaj korrozionit të bronzit nuk janë aq të mira sa bronzi, veçanërisht rezistenca ndaj korrozionit dhe rezistenca ndaj konsumit të bronzit të zakonshëm janë relativisht të ulëta. Vetëm kur shtohen disa elementë të aliazhit për të formuar bronz të ndryshëm të veçantë, rezistenca e tij ndaj konsumit dhe rezistenca ndaj korrozionit janë përmirësuar dhe përmirësuar.

Si një lloj rëre që ngurtësohet vetë, rëra me rrëshirë furane pa pjekje përdoret gjerësisht për hedhjen e rërës gri të hekurit dhe proceset e derdhjes së hekurit duktil. Sipërfaqja e mykut të rërës do të ngurtësohet në një situatë të vështirë pasi veshja të digjet. Prandaj, procesi i derdhjes së rërës me rrëshirë furan mund të përdoret për të prodhuar pjesë të derdhjeve të hekurit të përmasave të mesme dhe të mëdha, nga dhjetëra kilogramë deri në dhjetëra tonë. Me cilësi të mirë të sipërfaqes, toleranca më të forta dimensionale dhe më pak defekte të derdhjes, proceset e derdhjes së rërës me rrëshirë furan mund të përdoren për të prodhuar pjesë komplekse të derdhjes.

RMC përdor procesin e derdhjes së rërës pa pjekje për prodhimin e derdhjeve prej çeliku, derdhjeve prej çeliku të pandryshkshëm, derdhjeve prej hekuri duktil dhe derdhjeve të hekurit gri. Në procesin No-Bake, kallëpet e rërës formohen nga një model druri ose metali. Rëra me kokrra të imta kombinohet me një lidhës rrëshirë në një mikser rëre me shpejtësi të lartë dhe më pas hidhet në një kuti që përmban modelin. Disa minuta më vonë, përzierja e rërës-lidhës ngurtësohet dhe myku hiqet nga modelet. Bërthamat e rërës për krijimin e strukturës së brendshme të derdhjeve bëhen duke përdorur të njëjtin proces në të njëjtën kohë. Pasi të jenë montuar bërthamat dhe kallëpet e jashtme, ato mbyllen dhe përgatiten për derdhje metalike. Disa materiale, të tilla si derdhjet e hekurit duktil, kërkojnë trajtim të veçantë të metalit përpara derdhjes. Procesi i derdhjes No-Bake është shumë fleksibël pasi lejon që derdhjet e hekurit dhe derdhjet e çelikut të ruhen në toleranca të sakta, ndërkohë që janë në gjendje të trajtojnë madhësitë e pjesëve nga dhjetëra gram deri në dhjetëra tonë.

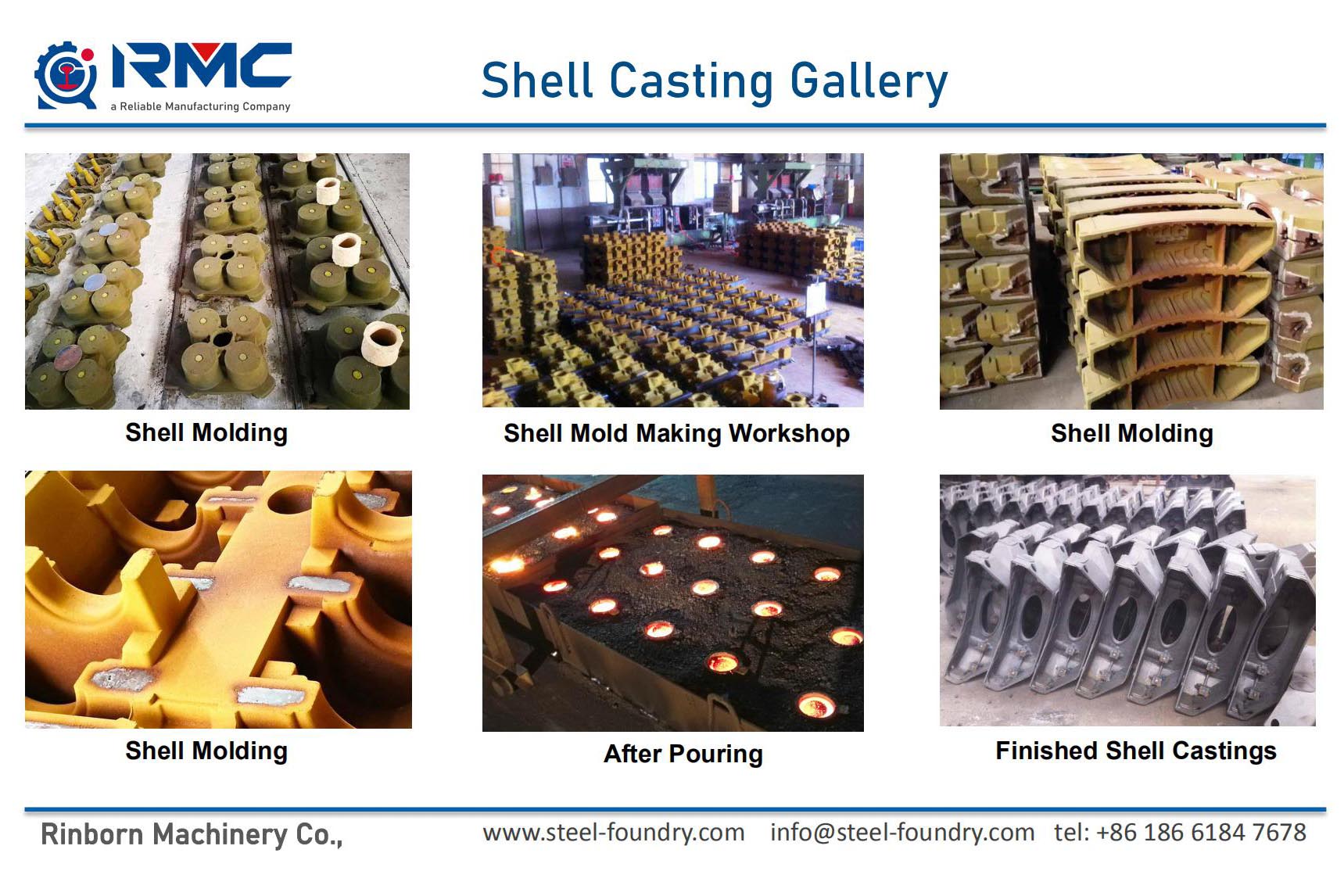

Hapat e procesit të hedhjes së guaskës së pjekjes:

Asnjë pjekje është një proces derdhjeje që përfshin përdorimin e lidhësve kimikë për të lidhur rërën e derdhur. Rëra përcillet në stacionin e mbushjes së mykut në përgatitje për mbushjen e kallëpit. Një mikser përdoret për përzierjen e rërës me lidhësin kimik dhe katalizatorin. Ndërsa rëra del nga përzierësi, lidhësi fillon procesin kimik të ngurtësimit. Kjo metodë e mbushjes së mykut mund të përdoret për secilën gjysmë të kallëpit (përballoni dhe zvarriteni). Çdo gjysmë kallëpi kompaktohet më pas për të formuar një myk të fortë dhe të dendur. Më pas përdoret një rrotullim për të hequr gjysmën e mykut nga kutia e modelit. Pasi të jetë ngurtësuar rëra, mund të aplikohet një larje myku. Bërthamat, nëse kërkohet, vendosen në tërheqje dhe kapaku mbyllet mbi bërthamat për të përfunduar kallëpin. Një seri makinash dhe transportuesish për trajtimin e mykut e zhvendosin kallëpin në pozicionin për derdhje. Pasi të derdhet, myku lihet të ftohet para shkundjes. Procesi i shkundjes përfshin thyerjen e rërës së derdhur nga derdhja. Derdhja pastaj vazhdon në një zonë përfundimi të derdhjes për heqjen e ngritësit, përfundimin e derdhjes dhe finalizimin. Copat e thyera të rërës së derdhur ndahen më tej derisa rëra të kthehet në madhësinë e kokrrës. Rëra tani mund të rikuperohet për ripërdorim në procesin e derdhjes ose të hiqet për asgjësim. Rikuperimi termik është metoda më efikase dhe e plotë e bonifikimit pa rërë të pjekur.

| Materiale për derdhjen e mykut të guaskës në RMC Foundry | |

| Metal dhe lidhje | Nota popullore |

| Gize gri | GG10~GG40; GJL-100 ~ GJL-350; |

| Gize duktile (Nodualar). | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Hekuri duktil i austmperuar (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Çeliku i karbonit | C20, C25, C30, C45 |

| Aliazh çeliku | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Çelik inox | Çelik inox ferrit, çelik inox martensitik, çelik inox austenitik, çelik inox që forcohet nga reshjet, çeliku inox dyfish |

| Lidhjet e aluminit | ASTM A356, ASTM A413, ASTM A360 |

| Tunxh / Lidhjet me bazë bakri | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Standard: ASTM, SAE, AISI, GOST, DIN, EN, ISO dhe GB | |